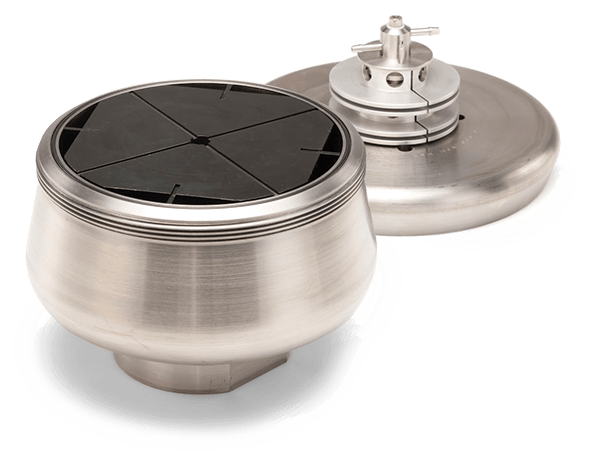

Sürekli Akış Rotorları

Sürekli akış rotoru, çok sayıda santrifüj tüpünün doldurulması ve dekante edilmesi veya rotorun sık sık başlatılması ve durdurulması nedeniyle oluşan yorucu iş yükü olmadan yüksek santrifüj kuvvetlerinde büyük hacimlerde materyalin santrifüjlenmesine olanak tanır. Bu rotoru kullanırken, ya bir üst faz toplarsınız ya da bir pelet kazırsınız. Sürekli akış rotorları malzeme işleme süresini önemli ölçüde en aza indirir, bunun 2 nedeni vardır:

- Genel pelet oluşturma süresini azaltmak için yol uzunlukları kısaltılmıştır. Dolayısıyla, bir numune akışındaki katı maddeleri verimli olarak peletlere dönüştürür ve rotordan hızlı malzeme akışını kolaylaştırırlar.

- Büyük kapasitelere sahiptirler. Bu nedenle, geleneksel rotorlar kadar sık çalıştırılmaları ve durdurulmaları gerekmez. Bu, numune işleme süresini ve çalışmalar arasında rotor hızlanması/yavaşlaması için beklenirken kaybedilen süreyi azaltarak zamandan tasarruf sağlar.

Sürekli akış rotorları için önemli uygulamalar şunları içerir: büyük virüsler, mitokondriler, doku homojenatları, bakteriler, hücre hasatları ve alg hasatları. Aşağıdaki durumlarda sürekli akış rotoru kullanmak en iyi seçenek olacaktır:

- Toplanacak partiküllerin çökme katsayısı 50 S'den büyük ise. Rotor yüksek verimli pelet oluşturma kapasitesine sahip olduğundan, katı malzeme, sallanan kovalı veya sabit açılı rotordan daha hızlı bir şekilde sıvı ortamdan ayrılabilir.

- Numune katı/sıvı oranı düşük ise (%5-15). %15 katı/sıvı oranının üzerinde rotor aşırı üretken olma eğilimindedir, yani hemen dolacak kadar hızlı şekilde pelet oluşturur. Bu, peletlerin boşaltılması için durdurulması gerektiği ve rotorun hızlandırılması/yavaşlatılması ve çalışmalar arasında temizlenmesi sırasında çok fazla zaman kaybedileceği anlamına gelir. Bunun aksine, numunede az miktarda katı madde varsa, rotor uzun süre çalışır ve kapatma işlemleri arasında büyük hacimlerde malzeme işlenir.

Yeni Intellifuge Calculator’u [Hesaplayıcı] çalışırken görmek için buraya tıklayın.